在更严格的二氧化碳管制和更具环保意识的消费者的推动下,转向电动汽车的速度继续加快,预计到2025年,汽车总销量的有10%将由电池供电,目前只有不到1%。1 高昂的电池成本是这个进程的阻力,其仍然占到了汽车总成本的约一半。

尽管有诸多因素决定电池的成本,但后段工艺仍然是制造商可以在降低成本方面取得进展的领域之一。 具体来说,就是电池的化成和测试过程。其在电动汽车电池的成本中占比可以高达20%。

电池化成和测试是一个耗时的过程,涉及多次充电和放电以激活电池的化学性质,时间可长达两天。这个必要的过程使得电池可以被投入实际使用,且对于确保电池的可靠性和质量至关重要。 这个过程极其缓慢,因此是阻碍电池制造提高产量从而降低电池生产总成本的重要瓶颈之一。电动汽车电池制造商与拥有化成和测试系统专业知识的供应商之间的合作伙伴关系,使他们能够更多地关注在这一关键制造阶段减少所涉时间和成本,同时仍保持先进电池化学制品所需的精确性。

产量提高等同于电池成本下降

为了降低电池成本,制造商需要统筹兼顾,首先利用供应商的系统级专业知识来减少整体电池测试电路面积大小,同时增加通道的数量。需要注意的是,两者必须同时保持电池化成和测试测量的准确性、精确性、可靠性和速度,确保满足安全、性能和可靠性要求。

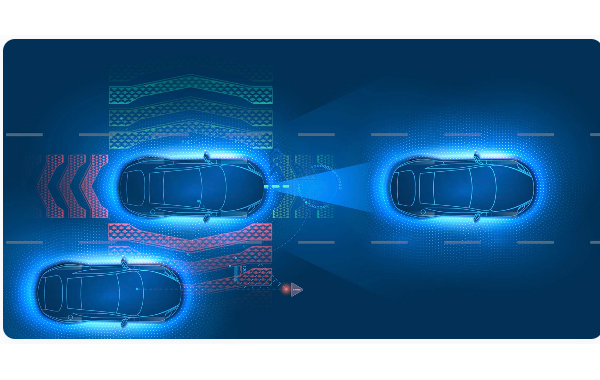

这并不容易做到。在前端,驱动电池充电电路的电源需要进行严格控制。在更深层面,电池的化成和测试需要密切监测电池循环期间使用的电流和电压分布,以防止充电过度和充电不足。这既确保了测试期间的安全性,又较大限度地延长了电池使用寿命,从而大幅降低最终用户的总拥有成本。

要进行这些重要的电池测量,需要质量很高的仪表放大器 (in-amps)和相关的并联电阻来测量电池充电/放电电流,即使在恶劣的工厂条件下,也要实现±0.05%以上的精度。用于监测整个热工作范围内的电压的差动放大器也适用于此精度水平。

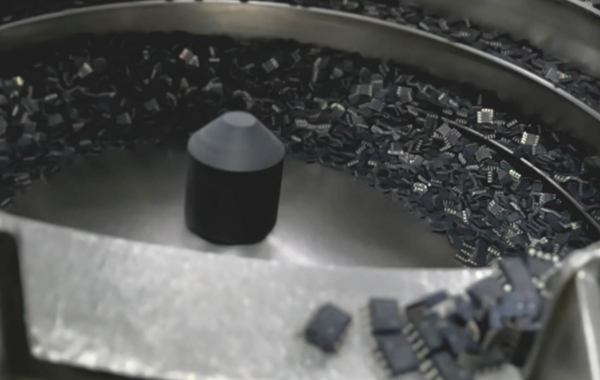

将这些组件合并为一个完整的解决方案有多种方式,但要较大限度地提高性能和减少系统占用空间,这是一个重大的挑战。这就是ADI将模拟前端、功率控制和监控电路集成在单个IC AD8452中的原因。这些IC可以包括电池反向电流预防功能、过压保护开关和防止电池充电过度 的智能控制功能,它们可以减少50%的系统占用空间。这套功能允许电池制造商将更多的功能整合到测试系统中,同时更有效地利用工厂的空间。此外,它们还允许制造商设计具有更多功能和更可靠测试过程的系统。

高效的功率转换同样可以提高系统性能。通过使用先进的开关电源架构,测试系统可以通过与电网进行双向能量交换来较大限度地减少功耗。高效的功率转换也减少了对热管理设备的需求,热管理设备会增加系统的总体成本和功耗。最终的结果就是减少了能源的浪费和制造成本。要实现这些功能,就需要了解系统特性,如隔离栅极驱动器,以支持更新一代的碳化硅和氮化镓开关电源技术对于更高切换速度的要求。

与拥有系统级专业知识和广泛产品系列的供应商密切合作的好处不仅仅是获得更复杂的组件和构建块。它还使电池制造商能够获得更容易采用的系统架构的参考设计,使上市时间比电池制造商从零开始开发化成和测试系统的时间快三至四倍。

预计全球电动汽车需求将以21%的复合年增长率增长到2021年,2 因此电池制造商和供应商之间最需要的就是密切合作。供应商需要提供可靠的、经过验证的解决方案,使制造商系统的效率能够更上一层楼。较好的供应商可以帮助制造商更快地将这些新功能投入市场,最终使电池和电动汽车生产蓬勃发展。

参考电路

1 David Keohane and Peter Campbell. “法雷奥让电动汽车预测销售量翻番。” Financial Times,2018年2月。

2 “按推进系统(BEV、PHEV、FCEV)、车辆(PC、CV)、充电站(正常、超级、感应)、充电基础架构(普通、Type-2-AC、CHAdeMO、 CCS、Tesla SC)、功率输出、安装和地区划分的电动汽车市场——2025年全球预测” MarketsandMarkets,2018年6月。